Dynamische Prozesssimulation mit Modelica -PtX-Prozesse dynamisch simulieren

Ihre jetzige Software zur Prozesssimulation ist zu unflexibel? Unsere Modelica-Bibliothek für verfahrenstechnische Prozesse ermöglicht es Ihnen, neue Power-to-X-Prozesse auszulegen und optimal zu betreiben.

Unsere Simulationsexperten unterstützen mit dem Know-how aus 250+ Kundenprojekten.

Ausgewählte Kunden

Dynamische Simulation von PtX-Prozessen – Software und Beratung aus einer Hand.

Know-how aus 250+ erfolgreichen Kundenprojekten

Ein Team von 20 Simulationsexperten mit etlichen Jahren Erfahrung steht Ihnen mit dem Know-how aus vielen erfolgreichen Kundenprojekten zur Seite.

Modelica-Bibliothek optimiert für PtX-Prozesse

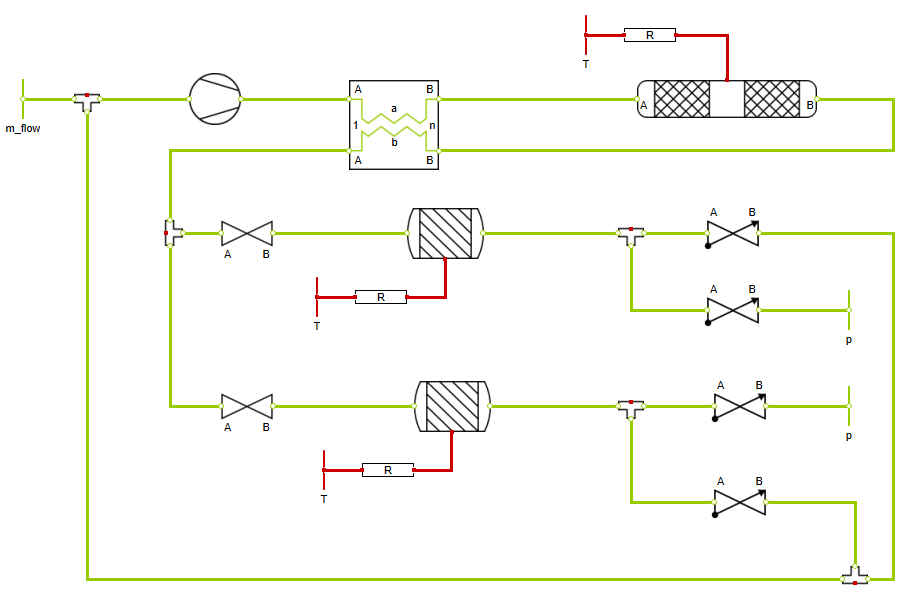

Unsere PSL (Process Systems Library) ist eine Modelica-Bibliothek für verfahrenstechnische Prozesse.

- Selbst entwickelter Kern für dynamische Zweiphasen-Strömungen (verschlüsselt)

- Alle anderen Gleichungen sind offen

- Beliebig anpass- und erweiterbar

- Basis-PSL open source verfügbar (coming soon)

Keine Abhängigkeit von einem Software-Anbieter

Wir sind nicht ASPEN. Als kleiner, spezialisierter Anbieter wollen und können wir keine allumfassende Softwarelösung anbieten. Stattdessen glauben wir an das Zusammenspiel spezialisierter Lösungen. Daher setzen wir auf:

- Offene Standards (Modelica, FMI)

- Gut dokumentierte APIs

- Partnerschaften mit Universitäten und anderen Firmen

Ihre neuen Möglichkeiten bei der dynamischen Simulation von PtX-Prozessen

Offener Code

Der Code ist offen, sodass Sie Gleichungen einsehen und nachvollziehen können.

Modularer Aufbau

Dank des modularen, objektorientierten Aufbaus können Sie Modelle flexibel wiederverwenden.

Offene Schnittstellen

Kombinieren Sie unsere Modelle mit Modellen aus anderen Bibliotheken, zum Beispiel unserer TIL Bibliothek.

Export möglich

Exportieren Sie Modelle als FMU, um Sie ohne Zusatzkosten überall rechnen zu lassen

So starten wir die Zusammenarbeit mit unseren Kunden

1

Analyse

Welche Fragestellungen haben Sie? Nutzen Sie bereits Prozesssimulation? Wo stoßen jetzige Tools an Grenzen?

2

Agiles Pilotprojekt

Wir erstellen maßgeschneiderte Modelle mit der PSL-Bibliothek. In regelmäßigen Meetings besprechen wir Ergebnisse und Planung. Sie erhalten die Modelle als Quellcode sowie eine 6-monatige PSL-Lizenz.

3

Flexible Partnerschaft

Sie nutzen die PSL Modelica-Bibliothek für die dynamische Simulation Ihrer PtX-Prozesse. Wie stehen Ihnen bei Bedarf mit unserer Expertise zur Seite.

Anwendungsbeispiele

System

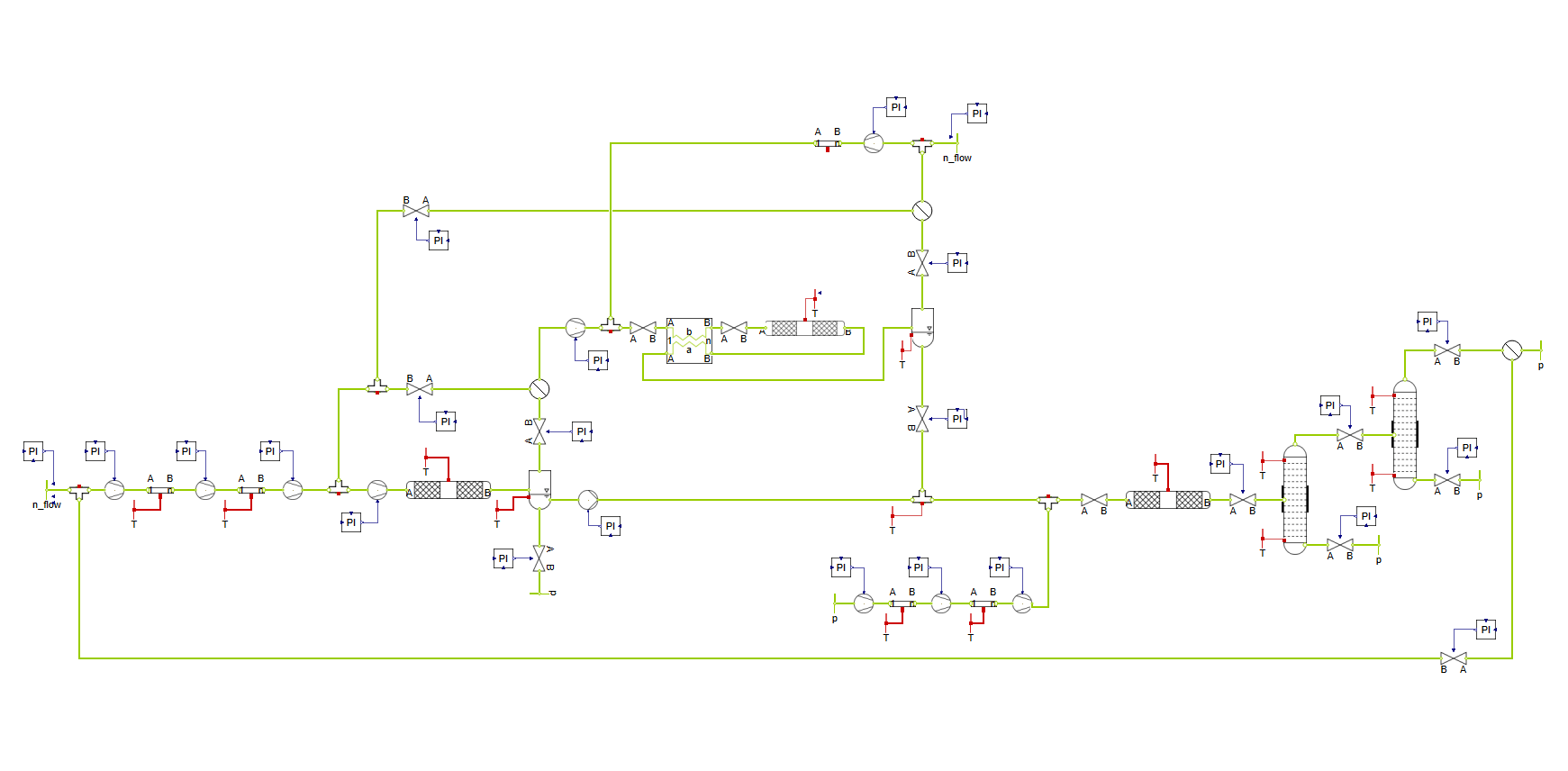

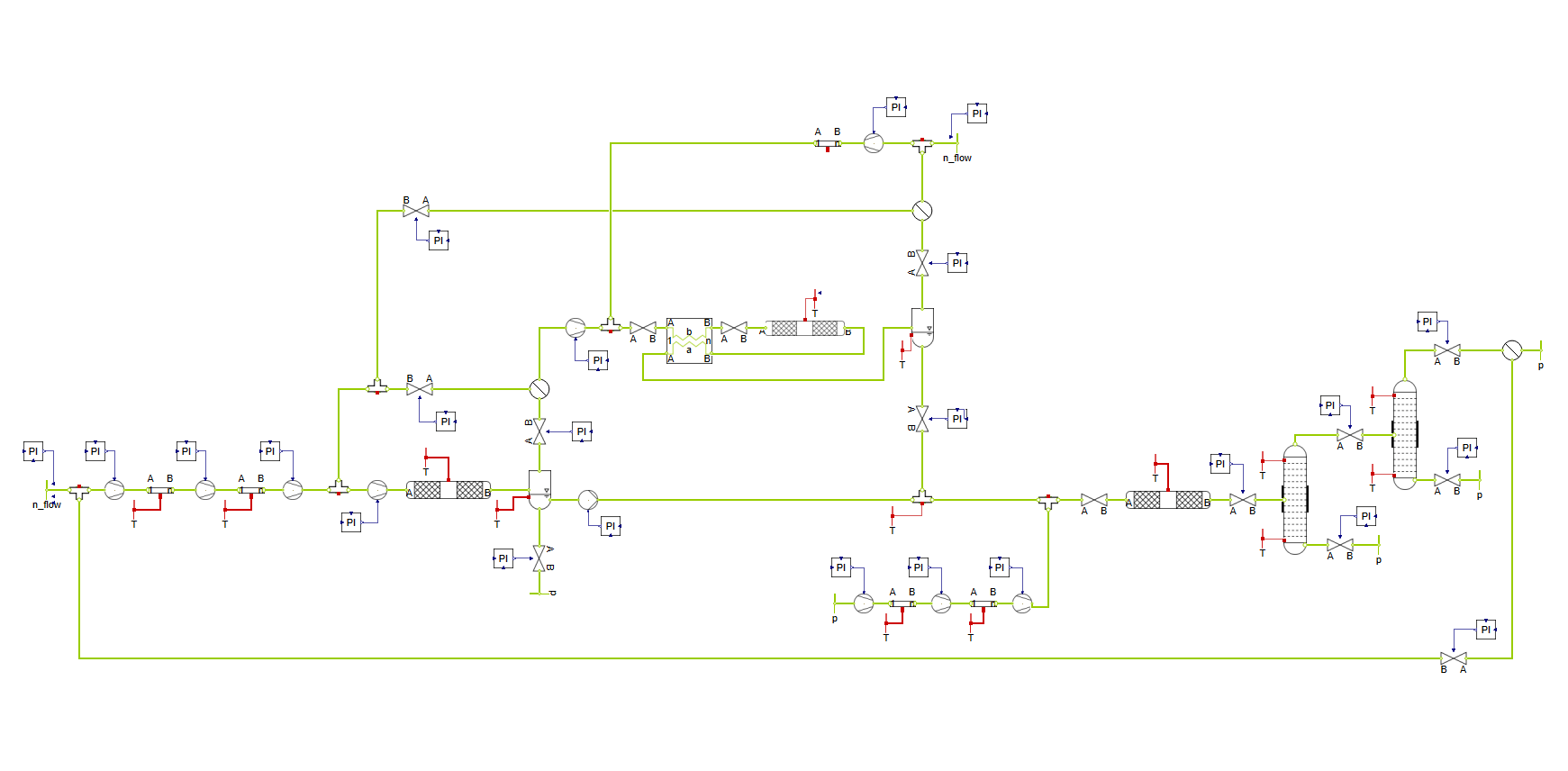

Die Hochtemperatur-Fischer-Tropsch-Synthese (HT-FT) ist ein Power-to-Liquid-Verfahren (PtL) zur Herstellung von nachhaltigen Flugkraftstoffen (Sustainable Aviation Fuel, SAF). Ziel des Prozesses ist es, aus regenerativ gewonnenem Wasserstoff (H2) und Kohlendioxid (CO2) synthetische Kohlenwasserstoffe zu erzeugen, um den Kohlenstoffkreislauf im Luftverkehr so weit wie möglich zu schließen.

Der Prozess gliedert sich in mehrere Stufen: Im ersten Schritt reagieren H2 und CO2 in einem HT-FT-Reaktor zu einem Gemisch aus Wasser sowie verschiedenen Olefinen und Paraffinen. Da für SAFs langkettige Moleküle benötigt werden, folgt ein Oligomerisierungsreaktor, der die kurzkettigen Olefine zu langkettigen verknüpft.

Im anschließenden Hydrotreatment werden verbliebene ungesättigte Verbindungen gesättigt (Olefine werden zu Paraffinen). Den Abschluss bilden zwei Destillationskolonnen, in denen das Endprodukt SAF von Nebenprodukten wie synthetischem Benzin abgetrennt wird.

Simulation

Eine Besonderheit des entwickelten Modells liegt in der Abbildung der Reaktionskinetik: Es wurden komplexe kinetische Modelle implementiert, die über einfache, feste Umsatzraten hinausgehen.

Für den Oligomerisierungsreaktor wurde beispielsweise mittels der Open-Source Software RMG (Reaction Mechanism Generator) ein detailliertes Reaktionsnetzwerk auf Basis von Elementarreaktionen generiert.

Im Fokus der Simulationsanalyse stehen die chemische Zusammensetzung der Endprodukte, die Flexibilität des Modells und das Teillastverhalten. Daher wurde unter anderem das Modellverhalten bei einer Verringerung des molaren Feed-Stroms um 50 % analysiert.

Ergebnisse

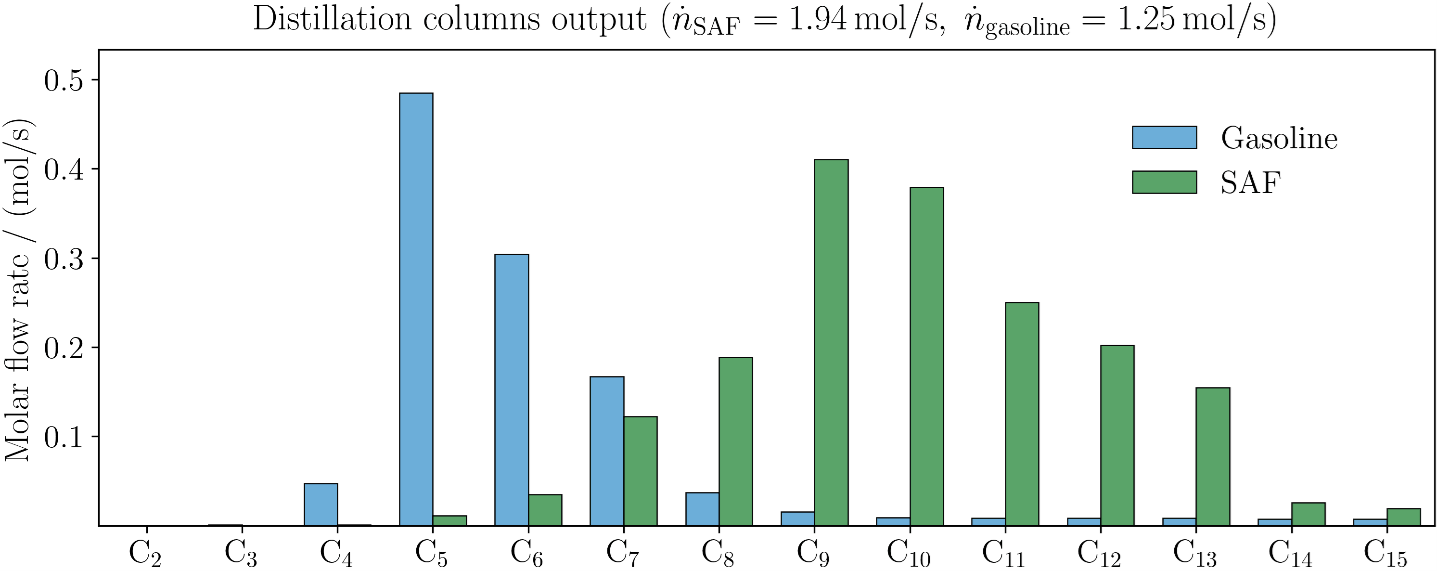

Die nachfolgende Abbildung zeigt die molaren Ausgangsströme von SAF und Benzin anden jeweiligen Kolonnen, aufgeteilt in die einzelnen Paraffine (C2H6bis C15H32).

Für SAF sind längere Ketten im Bereich C8H18 bis C15H32 in relevanten Anteilen vorhanden, für das Benzin (Gasoline) kürzere Ketten im Bereich C5H12 bis C7H16.

Weiterhin zeigt die Simulation, dass das Modell im Referenzpunkt einen SAF-Massenstrom von 0,28 kg/s bei einem Prozesswirkungsgrad von etwa 45 % liefert. Bei einer Verringerung des Eingangsstroms um 50 % sinkt die SAF-Produktion überproportional um 62 %, was auf eine niedrigere Auslastung und Verschiebung der Produktfraktionen zurückzuführen ist. Gleichzeitig verringert sich die Gesamteffizienz deutlich auf 28 %.

Ein wichtiges dynamisches Ergebnis ist die Identifikation von Verzögerungszeiten: Insbesondere beim Hydrotreatment führen verzögerte Wasserstoff-Zuläufe zu Einschwingvorgängen, bevor die Anlage nach Lastwechseln einen neuen stationären Zustand erreicht. Diese Erkenntnisse sind essenziell für die Auslegung der Regelungsstrategien und der nachgeschalteten Trennprozesse.

Zusammenfassung

Basierend auf detaillierten Reaktionsmodellen der Reaktoren ermöglicht das Modell eine präzise Vorhersage der Produktverteilung. Es zeigt zudem, dass das HT-FT-Verfahren hochsensibel auf Änderungen im Feed-Strom reagiert, was bei der Planung realer Anlagen berücksichtigt werden muss.

SAF-Produktion via Hochtemperatur-Fischer-Tropsch-Synthese

Analyse der SAF-Produktverteilung bei variierenden Feedströmen

Beispiel lesen >

System

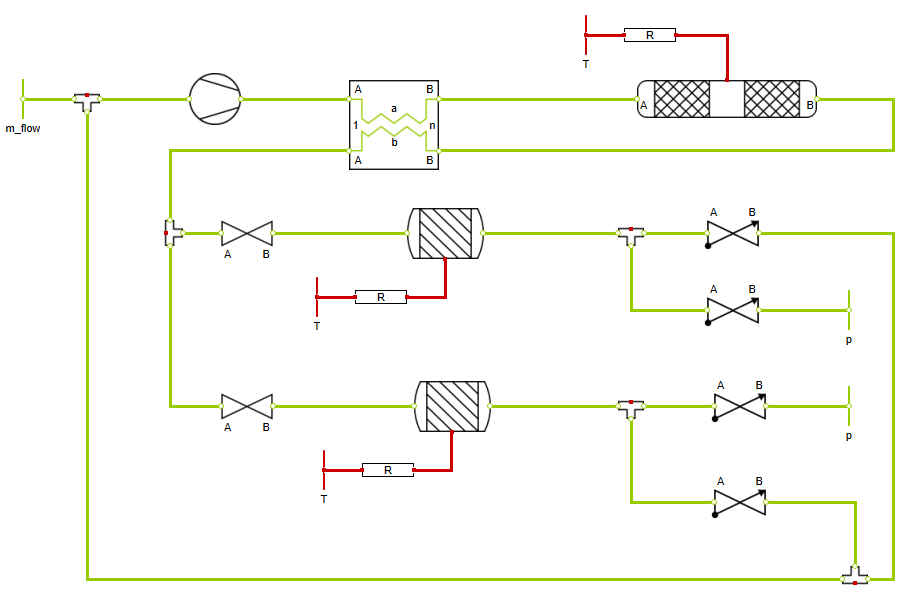

Die dezentrale Produktion von grünem Ammoniak erfordert kompakte und effiziente Technologie. In dieser Studie wurde eine Niederdruck-Ammoniakanlage in kleinem Maßstab modelliert, die aus einem Reaktor und zwei Ammoniakabsorbern besteht.

Wasserstoff und Stickstoff werden im Verhältnis 3:1 stöchiometrisch in den Reaktor eingespeist, wo sie über einen eisenbasierten Katalysator zu Ammoniak reagieren. Am Reaktorausgang enthält das Gasgemisch sowohl Ammoniak als auch nicht-umgesetzte Gase. Dieses Gemisch wird zu einem Absorber geleitet, der das Ammoniak selektiv aufnimmt, während die übrigen Gase wieder in den Reaktor zurückgeführt werden.

Der Absorber, gefüllt mit silica-unterstütztem Magnesiumchlorid, arbeitet isotherm. Da die Absorption exotherm ist, wird der Absorber während des Betriebs gekühlt. Nach etwa 15 Minuten erreicht er die Sättigung. Zu diesem Zeitpunkt wird er vom Rückführstrom getrennt, entspannt und erhitzt, um das gespeicherte Ammoniak freizusetzen. Innerhalb weiterer 15 Minuten ist der Absorber vollständig regeneriert und wird wieder angeschlossen. Um einen kontinuierlichen Betrieb des Systems zu gewährleisten, wechseln sich zwei Absorber zwischen Absorption und Regeneration ab, wodurch ein zyklischer stationärer Betrieb erreicht wird.

Simulation

Unsere Simulationen zeigten, dass der Absorber der Haupttreiber des Energiebedarfs ist, insbesondere während der Absorptionsphase. Um zu untersuchen, wie dieser optimiert werden könnte, testeten wir den Einfluss einer Variation der Absorptionstemperatur zwischen 120 °C und 210 °C.

Ergebnisse

Die Absorptionstemperatur erwies sich als ein entscheidender Parameter. Sie beeinflusst nicht nur die Wärmebelastung des Absorbers selbst, sondern wirkt sich auch auf die gesamte Ammoniakausbeute aus. Dies liegt daran, dass Temperaturänderungen sowohl die Absorptions- als auch die Reaktionskinetik beeinflussen, indem sie die Ammoniakkonzentration im Rückführstrom verändern.

Zunächst könnte man annehmen, dass höhere Absorptionstemperaturen die Leistung negativ beeinflussen, da sie die Absorptionseffizienz verringern und die Reaktorkinetik verlangsamen. Die Ergebnisse zeigen jedoch das Gegenteil: Eine Erhöhung der Absorptionstemperatur senkt den spezifischen Energieverbrauch und steigert gleichzeitig die Ammoniakproduktion.

Dieses Ergebnis lässt sich durch mehrere Faktoren erklären. Bei höheren Absorptionstemperaturen ist der Temperaturunterschied zwischen Absorption und Desorption geringer, wodurch die für die Regeneration benötigte Wärme reduziert wird. Außerdem kommt der Rückführstrom bei einer höheren Temperatur zurück, was den Heizbedarf des Reaktors verringert. Schließlich erhöht eine höhere Absorptionstemperatur zwar den Ammoniakanteil im Rückführstrom und verlangsamt die Reaktionsgeschwindigkeit, doch das höhere Rückführverhältnis kompensiert diesen Effekt und führt zu einer insgesamt höheren Produktion.

Es gibt jedoch eine praktische Grenze: Wird die Absorptionstemperatur zu stark erhöht, werden die Absorptionskinetiken ungünstig, und Ammoniak kann nicht mehr vollständig aufgenommen werden. Die Vorteile höherer Temperaturen gelten daher nur innerhalb eines moderaten Betriebsbereichs.

Zusammenfassung

Die Analyse deutet darauf hin, dass ein Betrieb bei höheren Absorptionstemperaturen tatsächlich vorteilhaft sein kann. Solange die Temperatur nicht so hoch gewählt wird, dass die Ammoniakabsorption unvollständig wird, führt die Wahl einer höheren Absorptionstemperatur zu einem geringeren Energiebedarf und einer höheren Produktionseffizienz

Absorptionsbasierte Ammoniaksynthese

Auswirkung der Absorptionstemperatur auf die Energieeffizienz

Beispiel lesen >

System

Neben dem konventionellen Herstellungsverfahren für Methanol aus Synthesegas kann es auch alternativ aus Wasserstoff und CO2 synthetisiert werden. Dazu wird das H2- CO2-Gemisch in einem stöchiometrischen Verhältnis von 3:1 in einen Reaktor geführt. Dort entstehen bei hohen Temperaturen und Drücken Methanol sowie CO und Wasser als Nebenprodukte. Das Produktgemisch wird hinter dem Reaktor abgekühlt, um Methanol und Wasser zu verflüssigen. Anschließend werden Gas- und Flüssigphase in einem Flash voneinander abgetrennt. Die Gasphase, bestehend aus H2, CO und CO2 wird wieder vor den Reaktor geführt. Das flüssige Wasser-Methanol-Gemisch wird in einer Rektifikationskolonne aufgetrennt und anschließend das gewünschte Produkt Methanol am Kopf abgezogen.

Simulation

Eine Schwierigkeit im Trennsystem stellt das CO2 dar, welches sich im Flash teilweise in der flüssigen Phase löst. Die Folge daraus ist eine Verunreinigung des Methanols, da es in die Kolonne mitgeführt wird und als Leichtsieder ebenfalls die Kolonne am Kopf verlässt.

Eine der Möglichkeiten, diesen Effekt zu verhindern, ist eine verringerte Zugabe von CO2 in den Feedstrom. Falls dieses leicht unterstöchiometrisch zugegeben wird, verlässt auch ein kleinerer CO2-Anteil den Reaktor, sodass weniger in der Flüssigphase gelöst wird. Der Nachteil ist jedoch, dass der Umsatz im Reaktor ebenfalls verringert wird und deshalb die zurückgeführte Menge des Gasstroms steigt. Das wiederum resultiert in einem größeren Energieverbrauch des Kompressors.

Um den Effekt des CO2-Anteils im Feedstrom zu untersuchen, wird ein Simulationsmodell eines Methanolsyntheseprozesses erstellt. Der CO2-Anteil wird beginnend mit seinem stöchiometrischen Wert von 25 % auf 23 % herabgesenkt, sodass die Auswirkung auf die gelöste CO2-Menge und die Größe des zurückgeführten Gasstroms untersucht werden kann.

Ergebnisse

Bei einem stöchiometrischen Anteil von 25 % besteht die Flash-Flüssigphase zu 1,5 % aus CO2. Rund 0,7 kmol/s werden mit dem Kompressor zurückgeführt. Wird der Anteil gesenkt, verringert sich die gelöste CO2-Menge, jedoch steigt der zurückgeführte Gasstrom an. Bei einem Anteil von 23 % im Feed verbleiben nur noch 0,07 % CO2 in der Flüssigphase. Der Rückführstrom steigt dabei auf mehr als das Dreifache an.

Power-To-Methanol

Auswirkung der Feedzusammensetzung auf die Produktreinheit und Gasrückführung

Beispiel lesen >

System

Die Aminwäsche ist ein technisches Verfahren zur Abtrennung von Schadstoffen aus Gasgemischen. Eine ihrer Anwendungsmöglichkeiten ist die Absorption von CO2 aus Rauchgas mithilfe einer wässrigen Aminlösung.

Zur Aufreinigung tritt das CO2-reiche Rauchgas in das untere Ende einer Absorptionskolonne ein, während von oben eine Aminlösung eingeströmt wird. Durch den Kontakt der beiden Fluide entzieht das Lösungsmittel dem Rauchgas CO2. Die Bindung im Lösungsmittel wird zusätzlich zum Absorptionseffekt durch chemische Reaktionen in der Flüssigphase verstärkt. Das aufgereinigte Rauchgas verlässt den Prozess anschließend am Kolonnenkopf.

In einem zweiten Schritt wird die beladene Lösung regeneriert. Dazu tritt sie in eine zweite Kolonne ein, wo ihr bei erhöhter Temperatur und in Anwesenheit von Wasserdampf das CO2 ausgetrieben wird. Das somit gereinigte Lösungsmittel tritt anschließend aus dem Kolonnenboden aus, sodass es wieder als Frischlösung der ersten Kolonne zugeführt werden kann. Zum Schluss verlässt das abgetrennte CO2 die Desorptionskolonne am oberen Ende der Kolonne.

Eine wichtige Kenngröße des Aminwäsche-Prozesses ist der Abscheidegrad, welcher unter anderem durch einen veränderlichen Rauchgasstrom beeinflusst werden kann.

Simulation

Um den Einfluss der schwankenden Rauchgasmenge auf den Abscheidegrad zu untersuchen, wird ein Modell zur Simulation eines Aminwäscheprozesses erstellt. Als Absorptionsmittel wird eine wässrige Monoethanolamin (MEA)-Lösung eingesetzt:

Die Menge des eintretenden Rauchgases soll von anfänglich 200 g/s auf das Doppelte vergrößert werden.

Ergebnis

Nach Einschwingen des stationären Zustandes erreicht die Anlage in dieser Konfiguration einen CO2-Abscheidegrad von 87%. Durch stetiges Vergrößern des Rauchgasstroms verbleibt mehr CO2 im Produktgas, wodurch der Abscheidegrad verringert wird. Aus diesem Grund sinkt der Wert bei Verdopplung des Eingangsstroms auf bis zu 58% herab.

Aminwäsche

Die Aminwäsche ist ein technisches Verfahren zur Abtrennung von Schadstoffen aus Gasgemischen.

Beispiel lesen >

System

In einer Destillationskolonne wird häufig an zwei Stellen Wärme zu- oder abgeführt:

- Im Verdampfer wird Wärme bei hoher Temperatur zugeführt

- Im Kondensator wird Wärme bei niedrigerer Temperatur abgeführt

Eine Möglichkeit, den Energiebedarf der Kolonne zu reduzieren, besteht darin, die Temperatur der im Kondensator entstehenden Abwärme anzuheben und im Verdampfer zu nutzen. Hierfür gibt es verschiedene technische Lösungen, wie z.B. die Verwendung einer Wärmepumpe. In diesem Projekt haben wir diese Lösung mit einer Brüdenkompression verglichen und verschiedene Prozessauslegungen simuliert. Die Ergebnisse wurden von TNO auf der DA 2022 in Toulouse veröffentlicht: Comparison of VCHP and MVR assisted distillation of MEG-water mixture via dynamic simulations; I. Tyraskis, M. Saric, A. Marina, Y. Pellny, P. Padberg, M.Gräber

Kopplung einer Wärmepumpe mit einer Destillationskolonne

Vergleich verschiedener Wärmerückgewinnungsmethoden für die Destillation eines MEG-Wasser-Gemisches

Beispiel lesen >

System

Bei der Co-Elektrolyse handelt es sich um ein elektrochemisches Verfahren zur Herstellung von Synthesegas – einem Gemisch aus Wasserstoff und Kohlenmonoxid, welches zur Produktion von Methan oder Methanol verwendet werden kann. Als Ausgangstoffe werden Wasserdampf und CO2 eingesetzt, die unter Einsatz von elektrischem Strom zu H2, CO und O2 aufgespalten werden.

Für eine Weiterverarbeitung des Synthesegases ist häufig ein optimales Verhältnis von H2 zu CO gewünscht. Beispielsweise liegt das optimale H2/CO-Verhältnis für die Methanisierung bei einem Wert von 3.

Der H2/CO-Wert wird in der Co-Elektrolyse durch Prozessparameter wie Temperatur, Stromdichte oder Eduktgaszusammensetzung bestimmt. Letztere soll in diesem Beispiel näher untersucht werden.

Simulation

In diesem Beispiel wird ein Festoxidelektrolyseur zur Herstellung von Synthesegas simuliert. Zu Beginn der Simulation wird ein Gasgemisch aus Wasserdampf und CO2 in einem Verhältnis von 1:1 eingeleitet. Im späteren Verlauf der Simulation wird der Anteil des Wasserdampfes im Eduktgemisch langsam erhöht.

Ergebnis

Im Falle einer äquimolaren Eduktzusammensetzung ergibt sich bei den vorliegenden Prozessparametern ein H2/CO-Verhältnis von 1,2. Bei Erhöhung des Wasseranteils vergrößert sich auch der Anteil des Wasserstoffes im Synthesegas. Das für die Methanisierung optimale Verhältnis von 3 wird in dieser Simulation bei einem Wasseranteil von rund 72% erreicht.

Co-Elektrolyse: Optimale Eduktzusammensetzung

Untersuchung des Einflusses des Eduktgemisches auf die Zusammensetzung des Synthesegases

Beispiel lesen >

System

Die Geschwindigkeit der Methanisierungsreaktion wird von verschiedenen Faktoren beeinflusst, wie z.B. Temperatur, Druck und Zusammensetzung des im Reaktor eintretenden Massenstroms. Im Betrieb verändern sich diese Größen aus verschiedenen Gründen dynamisch und beeinflussen so die Performance der Methanisierung.

Um die Energiekosten zu senken, ist es oft sinnvoll den Reaktor in ein komplexes Energiesystem einzubinden und z.B. die Wärme der exothermen Reaktion in anderen Teilprozessen zu nutzen. Hierfür ist es wichtig zu verstehen, wie sich der Reaktor bei veränderter Temperatur verhält, um das System korrekt auslegen zu können.

Simulation

In diesem Beispiel werden der Druck im Reaktor und die Feed-Zusammensetzung konstant gehalten. Die Reaktor- und die Feed-Temperaturen werden gleichzeitig kontinuierlich von 280 auf 350°C gesteigert. So kann der Einfluss der Reaktortemperatur auf die Methanisierung ohne Störeffekte analysiert werden.

Ergebnis

Mit steigender Reaktortemperatur steigt der durch die Reaktion entstehende Wärmestrom. Dies lässt sich vor allem auf die gesteigerte Reaktionsrate zurückführen. Bei der Auslegung eines Wärmerückgewinnungssystem muss also berücksichtigt werden, dass bei erhöhter Reaktortemperatur mehr Wärme gekühlt werden muss!

Power-to-Methane: Einbindung des Reaktors in ein Wärmeintegrationssystem

Temperaturabhängige Analyse eines Power-to-Methane Prozesses zur Einbindung in ein Wärmeintegrationssystem

Beispiel lesen >

System

Der Energiebedarf bei der alkalischen Elektrolyse wird maßgeblich durch die elektrische Spannung in den Zellen beeinflusst. Je kleiner die Zellspannung bei einer angelegten Stromdichte ist, umso effizienter ist der Elektrolyseprozess.

Im Betrieb sorgen jedoch ohmsche Widerstände - ausgelöst durch den Stromfluss durch die Zellkomponenten - für eine Erhöhung der Zellspannung. Die Folge daraus sind Verlustleistungen.

Eine Maßnahme zur Reduktion der ohmschen Verluste stellt die Zero-Gap-Anordnung dar. Bei dieser Zellbauweise liegen die beiden porösen Elektroden direkt auf dem Separator an, sodass der elektrische Strom nicht mehr durch die beiden Elektrolytkanäle fließen muss:

Simulation

Um die Effizienzsteigerung durch die Zero-Gap-Anordnung zu verdeutlichen, wird in diesem Beispiel ein Elektrolysestack mit konventionellen und anschließend mit Zero-Gap-Zellen simuliert. Die angelegte Stromdichte wird im Laufe der Simulation erhöht und die sich daran anpassende Zellspannung aufgenommen. Das Resultat daraus ist die Polarisationskurve - ein Zusammenhang zwischen der Stromdichte und der Zellspannung.

Ergebnis

Mit steigender Stromdichte erhöht sich auch die Spannung in den Zellen. Im Gegensatz zur konventionellen Zelle steigt die Kurve bei der Zero-Gap-Alternative jedoch deutlich flacher an. Für den Elektrolysebetrieb bedeutet das, dass nach Einstellen der gewünschten Stromdichte eine geringere Spannung in den Zellen vorliegt. Schlussendlich führt die geringere Spannung in den Zero-Gap-Zellen zu einem verringerten Energiebedarf.

Zero-Gap-Assembly bei der alkalischen Elektrolyse

Effizienzsteigerung durch kompakte Zellbauweise bei der alkalischen Elektrolyse

Beispiel lesen >

System

Bei der Wasser-Elektrolyse entsteht im PEM-Stack Abwärme. Diese muss im Elektrolyseurabgeführt werden, um eine effiziente Betriebsweise des Elektrolyseurs zu ermöglichen. Für viele Stacks wird außerdem ein maximaler Temperaturanstieg ∆Tmax zwischen ein- und austretendem Eduktstrom vom Hersteller vorgegeben. Beim Überschreiten von ∆Tmax wird die Lebensdauer des Stacks verringert und somit auch die Wirtschaftlichkeit der Anlage.

Eine Möglichkeit diesen Temperaturanstieg zu beeinflussen, besteht darin den eintretenden Massenstrom so einzustellen, dass ∆Tmax nicht überschritten wird. Um die Pumpenleistung gering zu halten, ist es aber sinnvoll diesen Massenstrom möglichst klein zu halten. So liegt der optimale Temperaturanstieg bei ∆Tmax . Eine geeignete Regelungsstrategie hilft, diesen Wert auch dynamisch einzuhalten.

Simulation

Es wird ein 2 MW Elektrolyseur betrachtet, an dem eine gleichgroße Windenergie-Anlage gekoppelt ist. Je nach Windstärke wird der Elektrolyseur mehr oder weniger stark ausgelastet.Der Temperaturanstieg wird, wie oben beschrieben, auf ∆Tmax geregelt. Es werden zwei verschiedene Regelungsstrategien simuliert und verglichen:

- Variante 1: Messung der Temperaturen am Ein- und Austritt des Stacks, anschließende PI-Regelung des Massenstroms

- Variante 2: Modellprädiktive Regelung des Massenstroms anhand des eintretenden elektrischen Stroms

Ergebnis

In der Grafik wird sichtbar, dass eine starke Verbesserung der Regelgüte durch eine modellprädiktive Regelung ermöglicht werden kann. So fällt das Überschwingen der Temperatur deutlich geringer als bei der 1. Variante aus und es stellt sich schneller ein stabiler Zustand ein. Dieses Beispiel wurde von TLK Energy und Neuman und Esser bei der Internationalen Modelica Konferenz 2023 vorgestellt.

PEM-Elektrolyseur: Optimale Stack-Kühlung

Optimale Regelung der Kühlung eines PEM-Elektrolyseurs im dynamischen Betrieb

Beispiel lesen >

Lassen Sie uns Ihren Use Case für dynamische PtX-Prozesssimulation besprechen

Ihr Ansprechpartner

Yann Pellny (Product Owner PSL bei TLK Energy) freut sich auf Gespräche in deutscher, englischer oder französischer Sprache.